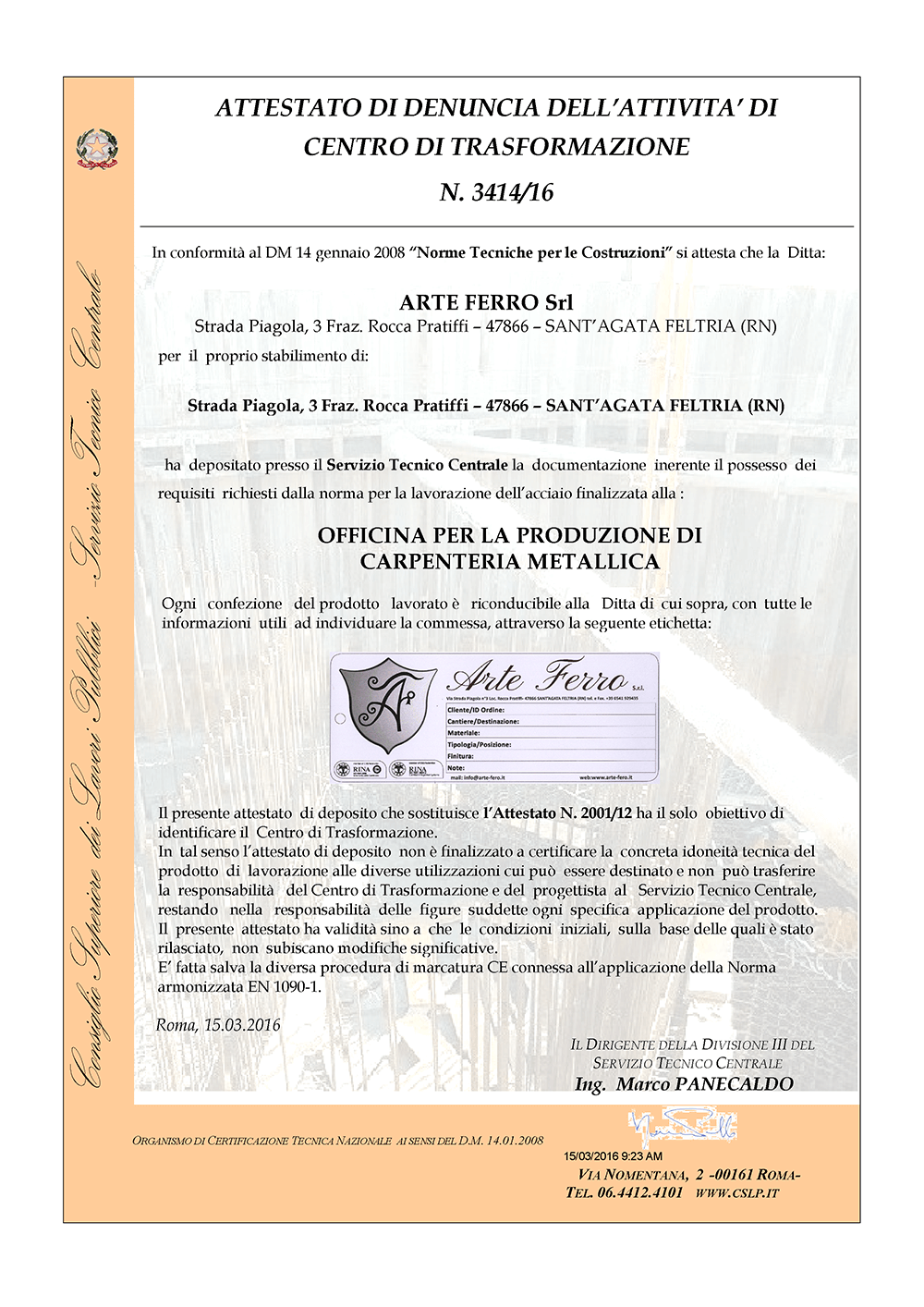

DM 14/01/2008 N.T.C.

DM 14/01/2008 N.T.C.

Centro di Trasformazione per l'acciaio

Con l’entrata in vigore nel 2009 delle Norme Tecniche per le costruzioni – NTC - DM 14 gennaio 2008, si sono definite regole e procedure per identificare in modo chiaro i livelli di sicurezza delle costruzioni in modo da poter definire con un maggior grado di correttezza la durabilità dell’opera, definita come conservazione delle caratteristiche fisiche e meccaniche dei materiali e delle strutture.

Le NTC 2008 introducono il concetto di Centri di trasformazione definendoli come segue:

“Si definisce Centro di trasformazione un impianto esterno alla fabbrica e/o al cantiere, fisso o mobile, che riceve dal produttore di acciaio elementi base (barre o rotoli, reti, lamiere o profilati, profilati cavi, ecc.) e confeziona elementi strutturali direttamente impiegabili in cantiere, pronti per la messa in opera o per successive lavorazioni.” (Cap. 11 p.to 3.1.7 )

I centri di trasformazione sono tenuti a dichiarare al Servizio Tecnico Centrale la loro attività, indicando l’organizzazione, i procedimenti di lavorazione, le massime dimensioni degli elementi base utilizzati, nonché fornire copia della certificazione del sistema di gestione della qualità che sovrintende al processo di trasformazione.

Ogni centro di trasformazione dovrà inoltre indicare un proprio logo o marchio che identifichi in modo inequivocabile il centro stesso.

Il Servizio Tecnico Centrale attesta l’avvenuta presentazione della dichiarazione di cui sopra. ”Se si è privi di questa attestazione e non si rispetta questa parte del decreto, è vietato dal 1° luglio 2009 lavorare e fornire l’acciaio strutturale in cantiere" o più in generale le varie Direzioni Lavori impegnate su tutto il territorio Italiano sono obbligate a rifiutare il materiale se sprovvisto degli attestati opportuni!

Noi di Arte ferro S.r.l. siamo quindi identificati e certificati come Centro di trasformazione.

“Il Centro di trasformazione può ricevere e lavorare solo prodotti qualificati all’ origine, accompagnati dalla documentazione prevista al § 11.3.1.5”. Ricordiamo che la qualificazione, obbligatoria, consiste nella Marcatura CE, ovvero nell’ attestato di qualificazione rilasciato dal Servizio Tecnico Centrale.

“Il trasformatore deve dotarsi di un sistema di controllo della lavorazione allo scopo di assicurare che le lavorazioni effettuate non comportino alterazioni tali da compromettere le caratteristiche meccaniche e geometriche dei prodotti originari previste dalle presenti norme”.

Risulta quindi basilare l’attività del Direttore Tecnico di stabilimento il quale, nell’ambito del processo produttivo, deve porre particolare attenzione ai processi di piegatura e di saldatura verificando, tramite opportune prove, che le piegature e le saldature, anche nel caso di quelle non resistenti, non alterino le caratteristiche meccaniche originarie del prodotto, inoltre, poiché i Centri di trasformazione sono identificati ai sensi delle NTC come “luogo di lavorazione” sono tenuti ad effettuare una serie di controlli (prove), obbligatori e sistematici, secondo le disposizioni riportate per ciascuna tipologia di acciaio lavorato.

Trattandosi di un "processo speciale" particolare attenzione viene posta sulle attività di saldatura in particolare viene richiesta la conformità alla norma UNI EN ISO 3834 per i requisiti di qualità e viene definita la figura del "Welding Coordinator". Inoltre viene prescritto come obbligatorio il controllo al 100%, di tutti i giunti con il metodo visivo (VT) da personale qualificato e certificato in base alla corrente norma UNI EN ISO 9712 almeno di II° livello.

Ogni fornitura in cantiere di elementi presaldati, presagomati o preassemblati deve essere accompagnata:

a) da dichiarazione, su documento di trasporto, degli estremi dell’attestato di avvenuta dichiarazione di attività, rilasciato dal Servizio Tecnico Centrale, recante il logo o il marchio del Centro di trasformazione;

b) dall’attestazione inerente l’esecuzione delle prove di controllo interno fatte eseguire dal Direttore Tecnico del Centro di trasformazione, con l’indicazione dei giorni nei quali la fornitura è stata lavorata. Qualora il Direttore dei Lavori lo richieda,all’attestazione di cui sopra potrà seguire copia dei certificati relativi alle prove effettuate nei giorni in cui la lavorazione è stata effettuata.

Il paragrafo 11.3.1.7 riguardante i Centri di trasformazione termina con gli impegni in capo alla D.L. e al Collaudatore delle opere. “Il Direttore dei Lavori è tenuto a verificare quanto sopra indicato ed a rifiutare le eventuali forniture non conformi, ferme restando le responsabilità del Centro di trasformazione. Della documentazione di cui sopra dovrà prendere atto il collaudatore, che riporterà, nel Certificato di collaudo, gli estremi del Centro di trasformazione che ha fornito l’eventuale materiale lavorato”.

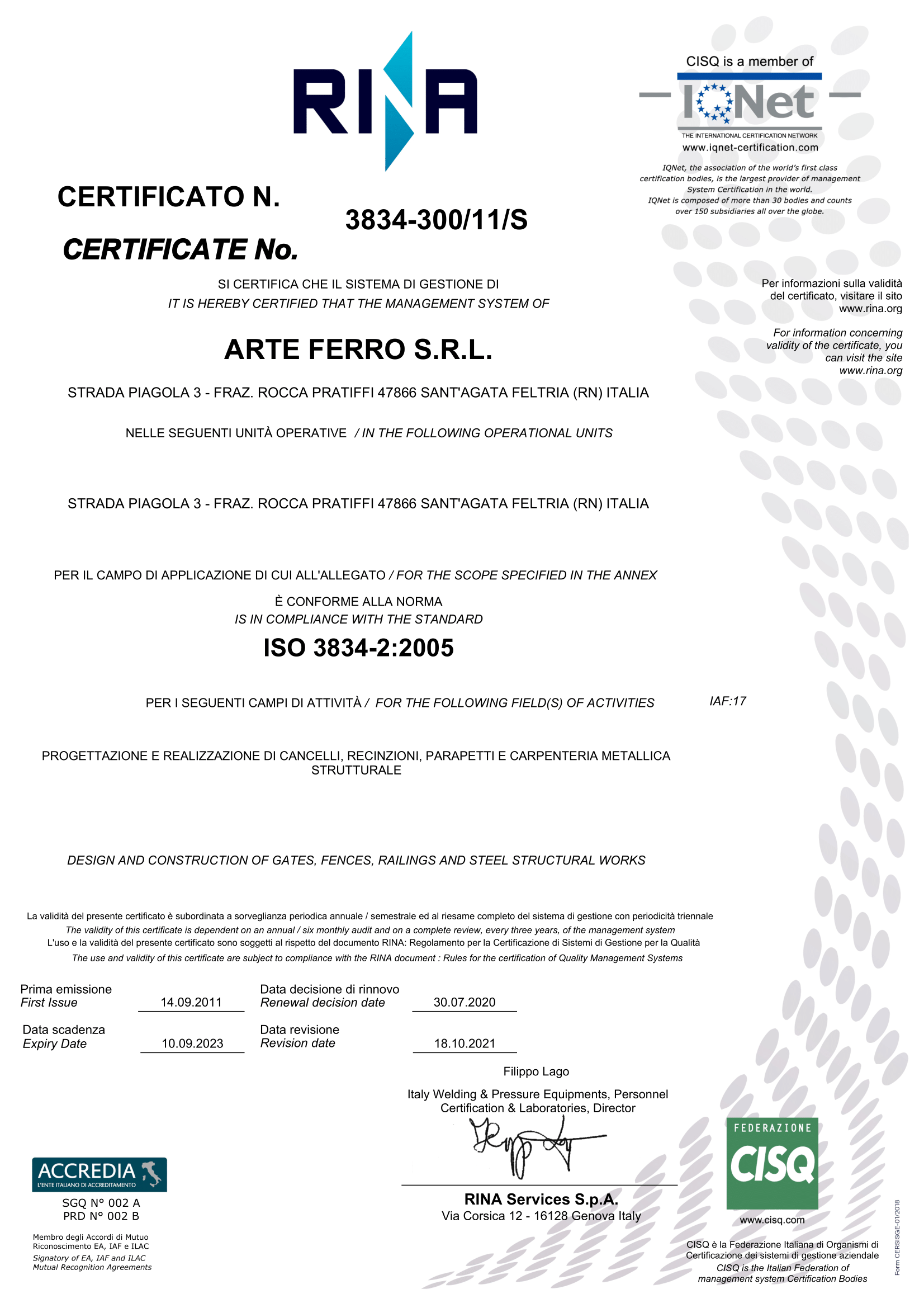

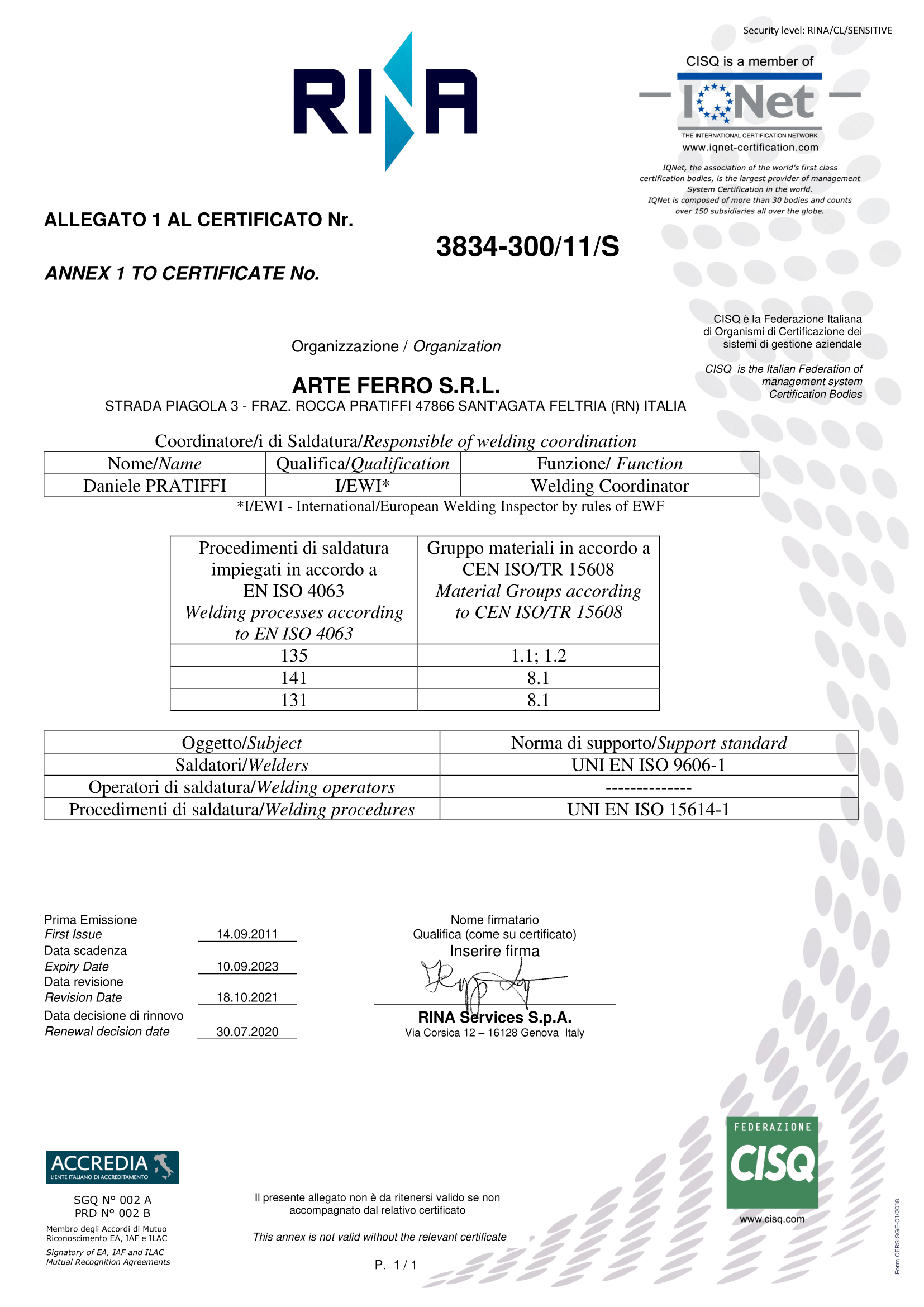

ISO 3834-2:2005

Requisiti di qualità estesi

Questa certificazione rappresenta un'importante risultato per la società Arte Ferro s.r.l.

La norma UNI EN ISO 3834 si riferisce ai Requisiti di qualità per la saldatura per fusione dei materiali metallici, in particolare la parte 2 (UNI EN ISO 3834-2) è riferita a requisiti di qualità estesi.

La certificazione per il processo di saldatura UNI EN ISO 3834 parte 2 è un pre-requisito essenziale per poter effettuare la denuncia come Centro di Trasformazione per l'Acciaio al Consiglio Superiore per i lavori pubblici ai sensi del D.M. 14/01/2008 Norme Tecniche per le Costruzioni (N.T.C.). Questa certificazione è indispensabile per poter saldare, e quindi costruire strutture e parti di strutture soggette a sollecitazioni di fatica o da collocare in zone sismiche!

In particolare la norma definisce i requisiti di qualità estesi per la saldatura per fusione dei materiali metallici sia in officina sia nel cantiere di messa in opera.

Tale Norma prevede:

Riesame dei requisiti e riesame tecnico

Il costruttore deve riesaminare i requisiti contrattuali ed ogni altro requisito, nonchè i dati tecnici forniti dal committente o i dati aziendali quando la costruzione è progettata dal costruttore. Il costruttore deve assicurarsi che tutte le informazioni necessarie per effettuare le operazioni di fabbricazione siano complete e disponibili prima dell’inizio del lavoro. Il costruttore deve dichiarare la sua capacità di soddisfare tutti i requisiti e deve assicurare una pianificazione adeguata di tutte le attività legate alla qualità. Quando il costruttore intende usare servizi o attività di subfornitura (per esempio saldatura, ispezione, controlli non distruttivi, trattamenti termici), deve dare al subfornitore tutte le informazioni necessarie per soddisfare i requisiti applicabili. Il subfornitore deve fornire rapporti e documentazione relativi al suo lavoro secondo le modalità che possono essere specificate dal costruttore.

Personale di saldatura

Il costruttore deve disporre di personale sufficiente e competente per effettuare la pianificazione, la fabbricazione e la supervisione della produzione di saldatura secondo i requisiti specificati. I saldatori e gli operatori di saldatura devono essere qualificati mediante una prova adeguata. Il costruttore deve disporre di idoneo personale di coordinamento delle attività di saldatura. Tali persone, essendo responsabili delle attività riguardanti la qualità, devono avere autorità sufficiente per permettere che siano prese le azioni necessarie. I compiti e le responsabilità di tali persone devono essere definiti chiaramente.

Personale addetto ad ispezioni e prove

Il costruttore deve disporre di personale sufficiente e competente per la pianificazione e la fabbricazione, nonché per la supervisione, l’ispezione e le prove della produzione di saldatura in conformità ai requisiti specificati. Il personale addetto ai controlli non distruttivi deve essere qualificato. Per l'esame visivo può non essere richiesta una prova di qualificazione. Quando non è richiesta una prova di qualificazione, la competenza deve essere verificata dal costruttore.

Attrezzature

Il costruttore deve tenere una lista delle attrezzature essenziali, usate per la produzione. Tale lista deve indicare le caratteristiche delle attrezzature principali, essenziali per la valutazione della capacità di lavoro e dell’idoneità dell’officina.Il costruttore deve possedere piani documentati per la manutenzione delle attrezzature. Tali piani devono assicurare i controlli di manutenzione di quelle parti delle attrezzature che influenzano le variabili elencate nelle corrispondenti specifiche di procedura di saldatura. I piani possono essere limitati a quelle parti delle attrezzature che sono essenziali per assicurare la qualità della costruzione saldata.

Saldatura ed attività connesse

Il costruttore deve eseguire un’adeguata pianificazione della produzione. Il costruttore deve preparare la/e specifica/specifiche di procedura di saldatura e si deve assicurare che esse siano applicate correttamente in produzione. Le procedure di saldatura devono essere qualificate prima della produzione. Il metodo di qualificazione deve essere conforme alle norme di prodotto pertinenti o secondo quanto prescritto nella specifica.

Materiali di apporto di saldatura

Il costruttore deve preparare e applicare procedure per l’immagazzinamento, la movimentazione e l’impiego dei materiali di apporto, in modo da evitare assorbimento di umidità, ossidazione, danneggiamenti, ecc. Le procedure devono essere conformi alle raccomandazioni del fabbricante dei materiali di apporto. L’immagazzinamento deve essere fatto in modo che i materiali base, inclusi quelli forniti dal cliente, non subiscano danneggiamenti. L’identificazione deve essere mantenuta durante l’immagazzinamento.

Ispezioni e prove

Si devono effettuare le ispezioni e le prove applicabili negli stadi appropriati del processo di fabbricazione, in modo da assicurare la conformità ai requisiti del contratto. L'ubicazione e la frequenza di tali ispezioni e/o prove dipendono dal contratto e/o dalla norma di prodotto, dal procedimento di saldatura e dal tipo di costruzione

Non conformità ed azioni correttive

Si devono prendere misure per controllare elementi o attività che non sono conformi ai requisiti specificati, in modo da prevenire inavvertitamente la loro accettazione. Quando la riparazione e/o la rilavorazione è eseguita dal costruttore, devono essere disponibili descrizioni delle procedure appropriate in tutti i posti di lavoro dove è eseguita la riparazione o la rilavorazione. Qualora sia eseguita la riparazione, i pezzi devono essere di nuovo sottoposti a ispezioni, prove e riesame in conformità ai requisiti originali Inoltre si devono prendere misure per evitare che si ripetano non conformità.

Taratura e convalida di attrezzatura di misura, ispezione e prova

Il costruttore deve essere responsabile dell’adeguata taratura o convalida delle attrezzature per le misure, l’ispezione e le prove. Tutte le attrezzature usate per valutare la qualità della costruzione devono essere adeguatamente controllate e devono essere tarate o convalidate a intervalli specificati.

Identificazione e rintracciabilità

L’identificazione e la rintracciabilità devono essere mantenute attraverso tutto il processo di fabbricazione, se richiesto.

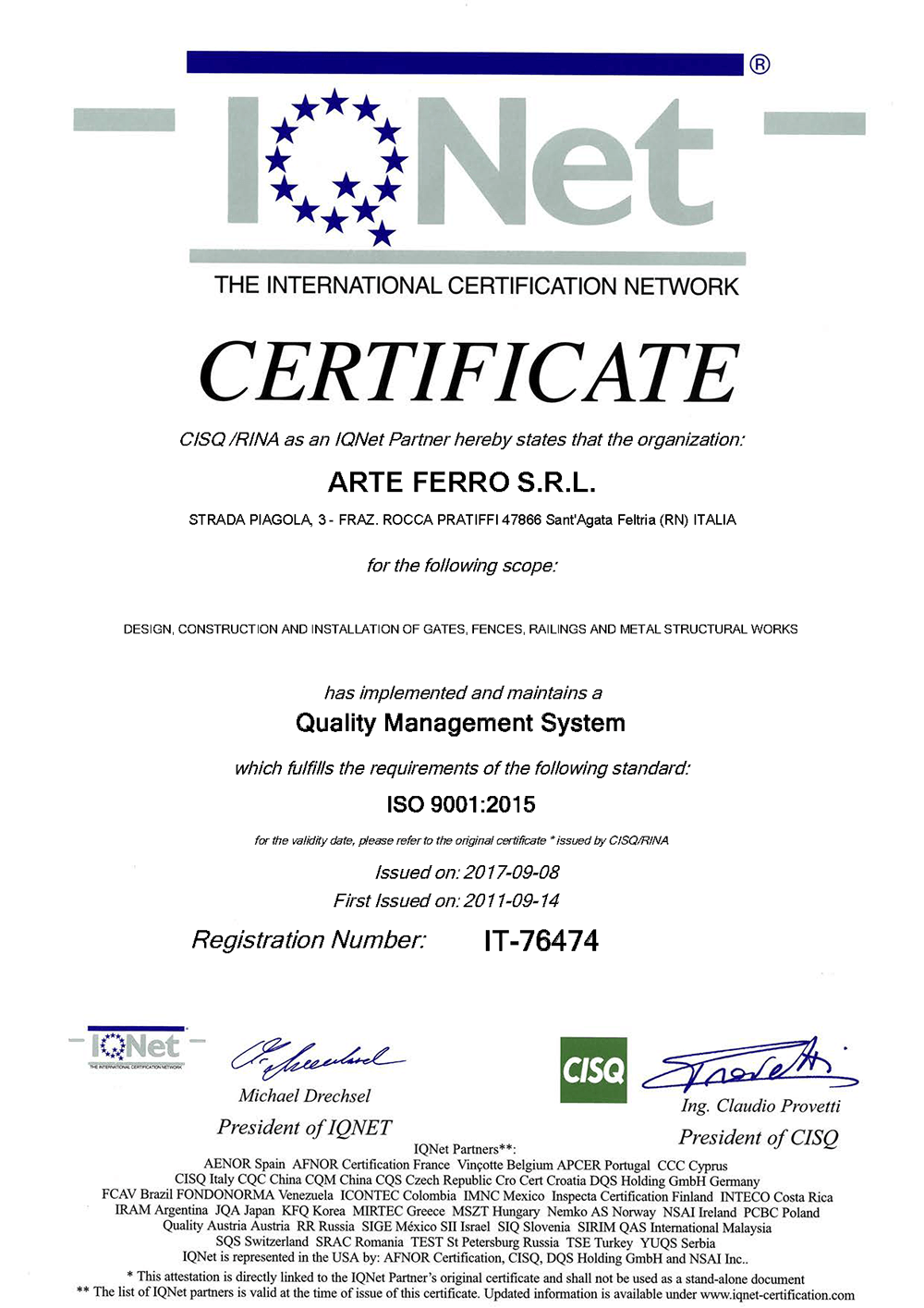

ISO 9001:215 Gestione della Qualità

Questa certificazione rappresenta un'importante risultato per noi di Arte Ferro s.r.l, essendo un pre-requisito fondamentale per poter depositare la denuncia come Centro di Trasformazione per l'Acciaio ai sensi del D.M. 14/01/208, Norme Tecniche per le Costruzioni (N.T.C.)

Questa certificazione rappresenta un'importante risultato per noi di Arte Ferro s.r.l, essendo un pre-requisito fondamentale per poter depositare la denuncia come Centro di Trasformazione per l'Acciaio ai sensi del D.M. 14/01/208, Norme Tecniche per le Costruzioni (N.T.C.)

La norma specifica i requisiti di un sistema di gestione per la qualità per un’organizzazione che:

- Ha l’esigenza di dimostrare la propria capacità di fornire con regolarità un prodotto che soddisfi i requisiti del cliente e quelli cogenti applicabili;

- Desidera accrescere la soddisfazione del cliente tramite l’applicazione efficace del sistema, compresi i processi per migliorare in continuo il sistema ed assicurare la conformità ai requisiti del cliente ed a quelli cogenti applicabili

Tutti i requisiti sono di carattere generale e previsti per essere applicabili a tutte le organizzazioni, indipendentemente da tipo, dimensione e prodotto fornito. La norma può essere utilizzata da parti interne ed esterne all'organizzazione, compresi gli organismi di certificazione, per valutare la capacità dell'organizzazione di soddisfare i requisiti del cliente, i requisiti cogenti applicabili al prodotto ed i requisiti stabiliti dall'organizzazione stessa.

UNI EN 1090 Certificazione Veloce?

Nell'ultimo periodo si è fatto un gran parlare dei metodi con cui si può certificare la carpenteria e dei sistemi più o meno facilitati per ottenere la certificazione, anche grazie alla collaborazione di Enti e Organizzazioni che tendono a trattare l'argomento con superficialità o peggio ancora come si suol dire all' Italiana (cioè non prendendo le cose seriamente ma concentrandosi su quelli che possono essere gli escamotage possibili, per ovviare alle problematiche ed alle richieste del sistema normativo)

Facendo eslusivo riferimento alle attività delle officine per la produzione di carpenteria:

Panorama Iniziale (dal DM 16/01/1996 alle N.T.C. 2008)

Durante questo periodo non erano presenti alcune limitazioni per le officine che intendevano realizzare carpenteria ad uso strutturale se non la capacità della stessa a realizzare il prodotto commissionato in termini di attrezzature e di spazi, quindi nessuna conoscenza specifica era richiesta, cosi come non erano necessarie qualifiche del personale ne controlli di produzione, semplicemente chiunque riteneva di essere in grado di realizzare un determinato lavoro lo poteva eseguire.

In pratica regnava il caos l'unica maniera per sopperire alla mancanza di riferimenti normativi, era in alcuni casi la professionalità e l'esperienza di taluni progettisti o costruttori.

Storia Recente (N.T.C. 2008)

Chiunque, senza nessuna esclusione voglia fornire materiale da costruzione o più in generale realizzare carpenteria ad uso strutturale è obbligato in termini di legge a registrare la propria azienda al Consiglio Superiore dei Lavori Pubblici come Centro di Trasformazione per l'Acciaio.

Le costruzioni o strutture vengono divise principalmente fra:

- Strutture soggette a fatica o sisma

- Strutture soggette a sollecitazioni statiche!

Questo passaggio a richiesto un grande sforzo per le aziende che intendono costruire carpenteria, in quanto senza distinzioni fra numero di dipendenti, classi di fatturato o tipologia di lavori tutti devono sottoporsi allo stesso iter che prevede:

- L'implementazione di un Sistema di gestione della qualità Certificato UNI EN ISO 9001 da un Organismo Notificato

- L'implementazione di sistema di gestione della qualità per il processo di saldatura Certificato UNI EN ISO 3834 il quale prevede diversi gradi di applicazioni in base al' tipo di costruzione da realizzare (es. 3832-2 per strutture soggette a fatica o sisma oppure 3834-3 per strutture statiche), che fra i cvari punti prevede

- L'utilizzo per le operazioni di saldatura di personale qualificato ( i famosi patentini da saldatore) secondo UNI EN 287 ora UNI EN 9606, rilasciati da ente notificato;

- Utilizzo di WPS (Welding Procedure Specification o in breve un documento da fornire al saldatore con tutti i parametri di preparazione del giunto e di saldatura) prodotte secondo UNI EN 15609;

- Procedure di saldatura qualificate UNI EN 15614 (unico sistema previsto) rilasciate da ente notificato;

- Possesso di personale competente a ricoprire il ruolo di coordinatore della saldatura;

- Gestione del magazzino e relativa rintracciabilità del materiale base e del materiale d'apporto;

- Gestione delle attrezzature con relativa manutenzione periodica al fine di garantire in continuo l'efficienza iniziale e la costanza nel processo;

- Integrazione all'interno del proprio organico di personale per il controllo visivo VT (previsto al 100% su tutti i giunti) Certificato di II° livelo secondo UNI EN 473 ora diventuta UNI EN 9712

- Integrazione all'interno del proprio organico di figure professionali preposte a ricoprire il ruolo di Direttore Tecnico di Stabilimento, che necessariamente deve essere un professionista tecnico iscritto al proprio albo (ordine o collegio) di appartenenza, fra i vari compiti del DTS vi sono:

- Supervisione alle attività di produzione;

- Controllo in accettazione del materiale base con prelievo di campioni da sottoporre a prove come previsto al capitolo §11.3.4.11.2.3 del D.M. 14/01/2008;

- Registrazione degli esiti dei controlli eseguiti come da punto precedente;

- Gestione documentale complessa, in quanto aumenta a dismisura la mole di documenti da produrre per ogni singola commessa poi da conservare per i termini di legge (almeno 10 anni)!

Senza entrare ulteriormente nel dettaglio è ovvio che tutto questo lavoro ed impegno ha indubbiamente elevato il livello qualitativo dei prodotti forniti o realizzati, e la professionalità delle aziende coinvolte a garanzia e tutela del cliente finale e della società civile, tutto questo anche nei confronti della concorrenza Europea, per ottenere tutto questo le aziende hanno dovuto fare notevoli investimenti in termini economici, investimenti che taluni purtroppo sono riusci ad evitare bypassando il requisito, avvalendosi della disinformazioni o della connivenza di committenti e professionisti!

Ricordiamo che dal 1/luglio/2009 l'applicazione delle Norme Tecniche per le Costruzioni diveniva obbligatoria, è che già da tale data le varie Direzioni Lavori impegnate su tutto il territorio nazionale non avrebbero più potuto ricevere in cantiere materiale che non fosse stato prodotto secondo i requisiti dell N.T.C., quindi da Centri di Trasformazione nel caso dell'acciaio;

Situazione Attuale (UNI EN 1090-1)

Chiunque senza nessuna esclusione voglia fornire materiale da costruzione o più in generale realizzare carpenteria ad uso strutturale è obbligato in termini di legge a fornire la marcatura CE dei propri prodotti!

Come noto la Norma UNI EN 1090 suddivide le costruzioni secondo 4 classi di esecuzione, partendo dalla EXC1 (per strutture semplici assolutamente prive di rilevanza e di importanza) fino alla classe EXC4 (per strutture di importanza strategica nazionale o ai fini della protezione civile)

La Certificazione per la marcatura CE della carpenteria è ottenibile sottoponendo il proprio FPC (controllo di produzione in fabbrica) all'esame di un Organismo Notificato!

Secondo quanto previsto dalla norma UNI EN 1090-1 il controllo di produzione di fabbrica o FPC fra i vari punti:

- richiede l'applicazione di una metodologia organizzativa, in questo caso i requisiti della UNI 9001 sono ritenuti un metodo accettabile (nel caso anche se non necessario un sistema certificato garantisce l'evidenza dell'applicazione);

- richiede l'implementazione di sistema di gestione della qualità per il processo di saldatura conforme UNI EN ISO 3834 il quale prevede diversi gradi di applicazioni in base al' tipo di costruzione da realizzare (es. 3832-2 per strutture soggette a fatica o sisma oppure 3834-3 per strutture statiche) di particolare importanza per le strutture saldate in quanto viene poi richiamato puntualmente dalla norma UNI EN 1090-2 "esecuzione di strutture in acciaio" (un sistema certificato garantisce l'evidenza dell'applicazione), la corrispondenza fra le classi di esecuzione EXC ed i diversi livelli della UNI EN 3834 e definita dalla norma UNI EN 1090-2, punti impoortanti ai della UNI EN 3834 ai fini della marcatura CE sono:

- L'utilizzo per le operazioni di saldatura di personale qualificato secondo UNI EN 9606;

- Utilizzo di WPS prodotte secondo UNI EN 15609 per le attività di saldatura, comprendendo le attivita di pre-assemblaggio e di riparazione;

- Procedure di saldatura qualificate UNI EN 15614, UNI EN 15613, e unicamente per la classe di esecuzione EXC2 è possibile utilizzare le procedure qualificate secondo UNI EN 15612

- Possesso di personale qualificato/certificato a ricoprire il ruolo di coordinatore della saldatura in conformità alla UNI EN 14731, questa figura in particolare ricopre un ruolo chiave nelle attività dell'organizzazione!

- Gestione del magazzino e relativa rintracciabilità del materiale base e del materiale d'apporto

- Gestione delle attrezzature con relativa manutenzione periodica al fine di garantire in continuo l'efficienza iniziale!

- Adozione all'interno dell'organizzazzione di personale per il controllo visivo VT (previsto al 100% su tutti i giunti) Certificato di II° livelo secondo UNI EN 9712 (ex UNI 473)

- Integrazione dei controlli visivi con altri metodi la cui estensione e sempre definita dalla norma UNI EN 1090-2 in base alle classi di esecuzione con i metodi a liquidi penetranti (PT) o particelle magnetiche (MT), per tutte le attività legate ai P.N.D.(Prove Non Distruttive) il personale deve sempre essere certificato II° livello secondo UNI EN 9712.

- La figura del Direttore tecnico di stabilimento non è più necessaria, ora le responsabilità sono del fabbricante, ovvero della persona che firma la dichiarazione di prestazione (DOP), e può avvalersi di figure esterne per verificare la conformità, caso comune e l'incarico al coordinatore della saldatura!

- Gestione documentale che come per le N.T.C. risulta complessa, in quanto aumenta a dismisura la mole di documenti da produrre per ogni singola commessa, dovendo includere, disegni, specifiche, rapporti, certificati è quant'altro da conservare per i termini di legge (almeno 10 anni)!

Risulta ovvio che tale certificazione rappresenta la naturale evoluzione delle N.T.C., che da normativa nazionale ora si evolve nei confronti del libero commercio e transito delle merci all'interno della comunita Europea, essendo la UNI EN 1090 normativa Europea applicabile su tutto il territorio senza restrizioni!

Le Aziende che negli anni precedenti si erano attivate per operare in conformità alle N.T.C. risultano ovviamente avvantaggiate nell'ottenimento della certificazione è con uno sforzo relativamente minimo possono adeguarsi alla nuova normativa senza particolari oneri(proprio perchè gran parte del lavoro è stato già realizzato in maniera sicuramente seria negli anni precedenti), continuando ad accrescere qualitativamente il lavoro ed il prestigio di una categoria assolutamente fondamentale per l'economia Italiana, quale quella delle costruzioni (in questo caso relative all'acciaio), mentre per le aziende che per i motivi più disparati si ritrovano a voler produrre carpenteria senza esperienza nel campo si rende necessario un impegno ed un investimento notevole in termini di risorse umane ed economiche per raggiungere gli stessi standard qualitativi ed organizzativi delle precedenti!

Per cui personalmente ci sentiamo di rispondere alle mail, fax o comunicazioni di vario tipo e genere che puntualmente ci vengono recapitate, e che immaginiamo siano ad ampia diffusione, con titoli del tipo: "...IN REGOLA DA SUBITO CON ...omissis...","SE TI VUOI DOTARE RAPIDAMENTE ED A COSTI CONTENUTI DELLA CERTIFICAZIONE...","...TI FORNIAMO SUBITO LA MARCATURA CE SUI TUOI PRODOTTI...",etc...etc... che una certificazione di prodotto "facile", "immediata", in pratica senza impegno, quasi acquistandola d'ufficio non serve assolutamente a nessuno, a partire dai committenti ai tecnici per finire alle varie categorie coinvolte tutti ne sono penalizzati, se non a chi la publicizza giocando sul fraindendimento, sull'informazione finalizzata allo scopo e sui possibili vuoti o lacune normative, denigrando il lavoro e l'impegno delle numerose aziende che negli ultimi anni si sono impegnate per lavorare e rispettare standard riconosciuti, "la certificazione di prodotto non è necessario che sia facile od immediata, ma è necessario che sia seria, che possa rappresentare un titolo distintivo per le organizzazioni che la adottano ed in cui credono" e che possa permettere alle aziende Italiane di poter competere ed imporsi con maggiore successo sul mercato Europeo ed Internazionale!

Per concludere in base a queste considerazioni è assolutamente fondamentale affidarsi ad aziende certificate con classe di esecuzione EXC-3, e successive in quanto:

- tale classe di esecuzione "non ammette scorciatoie" di alcun tipo per l'ottenimento della certificazione stessa, se non la serietà è l'impegno delle organizzazzioni che intendono conseguirla;

- non rappresenta un onere aggiuntivo ne per le committenze ne per i progettisti che intendono affidare le proprie opere se non una garanzia di qualità in più;

- rappresenta la maniera più efficace per premiare qualitativamente e professionalmente le aziende, tante e diffuse su tutto il territorio Italiano che come la Nostra da subito si sono impegnate nel percorso di certificazione!